光成型中会遇到的问题点,是用于镀膜分离的形成处理以及镀层厚度管理。

分离用薄膜处理需要使用氧化膜、铬酸盐膜、硫化物膜等,部分处理条件示例如【表1】所示。

【表1】表面分离用薄膜的形成处理

薄膜种类 | 适用金属 | 处理液 | 处理条件 |

氧化膜处理 | 钢铁、镍及其合金 | 10%烧碱溶液 | 以支撑体为阳极,进行5~60秒电解 |

铬酸盐薄膜 | 铜、镍、银、铬、铅 | 铬酸盐、重铬酸盐 10g/l | 5~45秒浸泡处理 |

硫化物薄膜 | 镍、铜、银、铅、铋 | 硫化钠 8-15g/ℓ | 浸泡处理 |

碘化物处理 | 银 | 1%碘化钾溶液 | 10~30秒浸泡 |

镀层形成方面,考虑到层形成的速度,通常采用电镀。各种镀液均可适用,但通常以铜和镍居多。很少使用金、银。

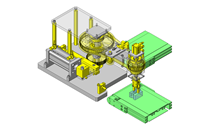

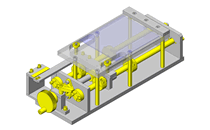

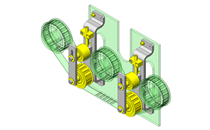

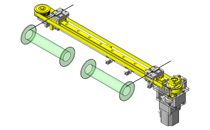

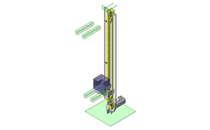

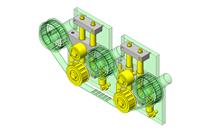

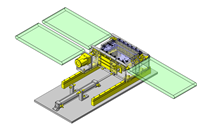

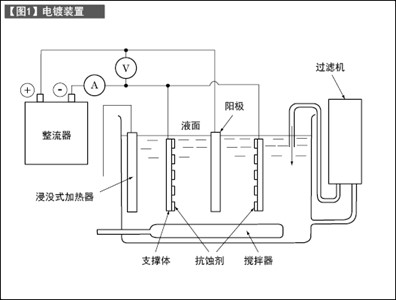

使用【图1】所示的设备进行电镀,重要之处在于,需要进行连续过滤,以确保液体中的异物和来自阳极金属的粘液不会析出沉积到电镀金属中。阳极金属也会采用致密的阳极袋,以防止粘液混入。此外,会对沉积金属的光泽和物理性能产生不利影响的有机杂质,可通过活性炭吸附处理予以去除。

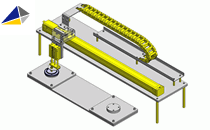

还有,为了使镀层厚度均匀,镀液采用空气搅拌,通过让支撑体旋转或摆动,调整与阳极的间距以及搅拌的影响。

随着电镀的继续,薄膜最终会达到所需的厚度。

如果电镀层的厚度在抗蚀剂的厚度以内,就能得到好的产品,但如果超过该厚度,则镀层会覆盖抗蚀剂,导致无法获得所需的高精度图案。

电沉积层横向扩展超过抗蚀剂边缘的量,称为侧向扩展side-spreading。